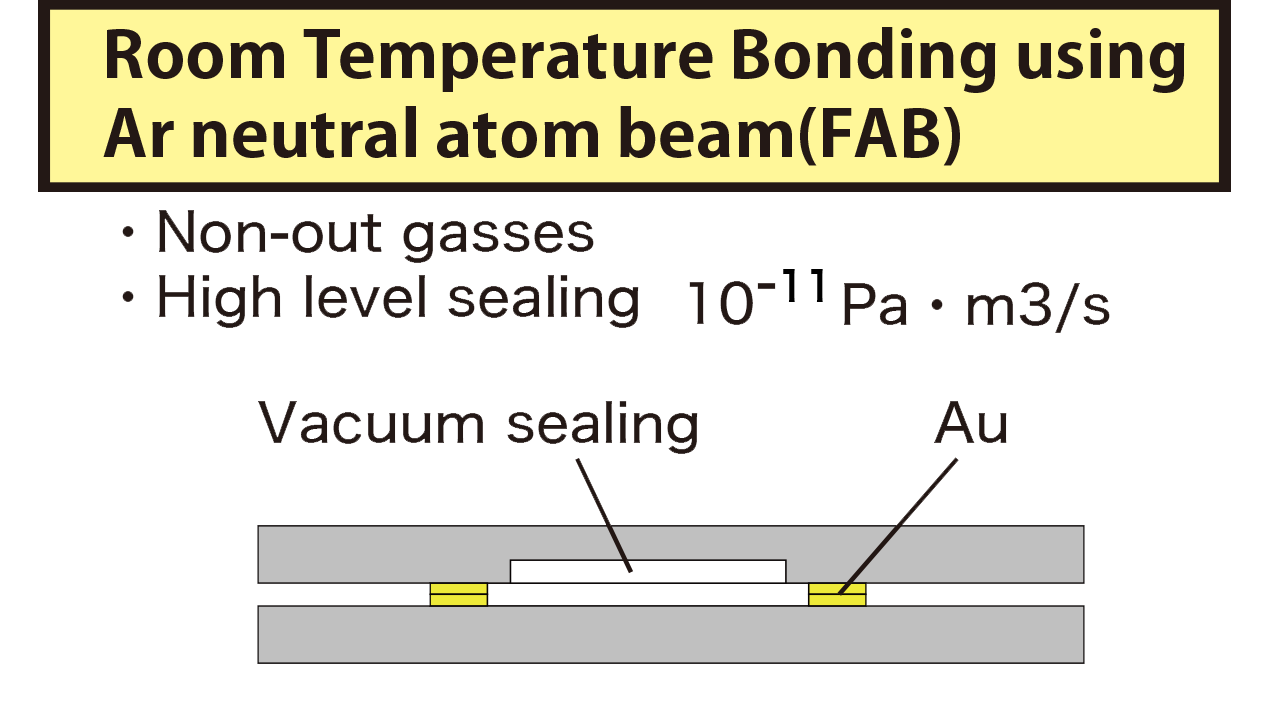

| 例えば、現在使用されているプロセスにおいても表面を活性化することで、低温、短時間接合できるようになり、アライメント精度の向上やスループットの向上、酸化膜の介在しない理想的な接合界面を得ることができる。 このように既に量産されているプロセスの改善にも有効である。 3次元実装やMEMSの分野においては現状プロセスの改良のかたちでスタートしている。 ①表面活性化Au-Au接合による真空封止 FABによる真空中での常温接合(仮接合)後に本接合(高加圧)と分離することで、量産化へ耐えうるプロセスとして確率しました。  ②プラズマ陽極接合(MEMS) MEMSの封止に使われる陽極接合(アルカリガラスとSiを400度程度の加熱のもと1000V程度の電圧を印加することでガラス中のアルカリを酸素とナトリウムに分離して界面で酸素とSiの接合する技術)と表面活性化を前処理として併用することで、低温、ボイドレス、低アウトガスを達成します。 陽極接合で必要だったアルカリの分解は低減するため結果として、酸素によるアウトガスが激減し、真空度を保つためのゲッター材が不要になるという相乗効果が生まれます。 ③プラズマ親水化接合(CIS、MEMORY) 3つ目に従来の水を介在させた大気中での親水化接合への適用がある。 この分野はRIEプラズマを使用して活性化はするが十分なOH基の生成ができないために水を介在した大気中でしか接合強度を確保することができない。大気中でウエハを張り合わせると空気を巻き込んでボイドとなるため、ウエハを撓ませてセンタープッシュによる方法で中央から外周へ接合を押し広げることで空気の巻き込みを防止しようとしているがウエハのそりが発生する。アニール時に余分な水分もマイクロボイド化する。 また、パーティクルや濡れ速度にも大きく影響されるため、どうしても外周部などにボイドが残るため真空接合が求められる。 それに対し、シーケンシャルプラズマと呼ばれるRIE処理の後にラジカル処理を施す方法でOH基を事前に生成することができ、真空中での接合強度をアップさせることが可能となる。この分野にSABを適用すると前述の発表にあったようにN2ビーム処理と同時にSi粒子ビームを照射することで接合界面のOH基の量を増やすことで真空中でも接合強度を確保することができる。 また、真空中で接合させることで空気の巻き込みなく、水分を除去するためマイクロボイドの発生もおさえられる。 ウエハを撓ませないので反りは発生しなく、アライメント精度も向上する。 |

| 次にSABに対応した装置展開について解説する。まずUHVの真空化でアライメント接合できる装置を紹介する。従来は大気中でアライメントしてジグでウエハをクランプし、真空チャンバーへ移載した後にスペーサを外して真空中で接合する方式であった。 しかし、真 空チャンバー中でスペーサを抜く時のずれやスペーサを挟んだ状態で加熱すると位置ずれを発生する課題があった。 弊社方式では直接真空チャンバー中で接合直前に赤外透過認識してアライメントすることで位置ずれなく接合することができる。 また、接触時の位置ずれを修正する機能もあり300mmウエハでも±0.2μmの接合後精度をキープすることができる。UHVという真空化でアライメントできるアクチュエータとしてピエゾを使用し、チャンバーの外から赤外透過カメラで認識する画像処理を使用する。 赤外透過ではコントラストが悪い画像でも高精度に認識するMagicVisionと呼ぶソフトウェアと6軸方向のアライメント機構を持つピエゾアクチュエータにより構成される。露光機のような平面的なX,Y、θの3軸アライメントに対し、2つの面を合わせて加圧しても位置ずれさせないためには各あおり方向も含めた6軸の位置合わせが重要となる。  |

| ①超高真空環境の量産化対応 / Equipment for mass production in UHV SABのデメリットとしては1つ目にUHVという真空度が必要なことである。これは折角、活性化して結合手を露出させても不純物が存在する環境では対象ウエハと接合前に不純物と結合して活性化能力が落ちるためである。 このUHVという環境は真空引きにベーキングや時間を要するため、研究開発用途では使われても量産装置では使いにくいという課題があった。しかし、現在では接合チャンバーに高効率なロードロックチャンバーを設けることでスループット向上に成功している。 ②大口径対応Arビームソース(FAB) / Ar Beam Source for Scanning Large Area up to 12' 2つ目に従来のArビームソースでは小さなサンプルは処理できてもウエハのような大きな表面を均一に処理することができなかった。2インチウエハぐらいが限度であり、そのため研究開発の域を抜け出る妨げとなっていた。そこで、今回スキャン可能なArビームソースを開発し大面積を均一に処理することが可能となった。12“ウエハの量産機へも適用している。 ③Siナノ接着層対応ビームソース / Special Beam Source for Si Nano-adhesion Layes 3つ目にSABではイオン結晶性の材料が接合できない点がある。これは酸化膜や窒化膜などであり、半導体では接合したい材料となり、半導体への適用が遅れている原因でもあった。 これに対応すべく一つは上述した親水化接合への適用であるが、もう一つの方法として活性化処理の間に中間層としてSiスパッタする方式である。 本方式においては1層に満たない程度のSi原子を界面に介在させることでイオン結晶性の材料でも接合を可能とした。また、いかなる材料へも適用することができアプリケーションが広がっている。  ④Si-FAB ArやN2によるビーム照射時にSi原子を同時に照射することでSiが層になることができずSiリッチな表面を生成します。 電極を伴う接合においてもショートすることなく絶縁性もキープしたまま接合強度をUPさせます。 また選択的エッチングによりSi空乏層が発生するSICの接合にも好適です。  |